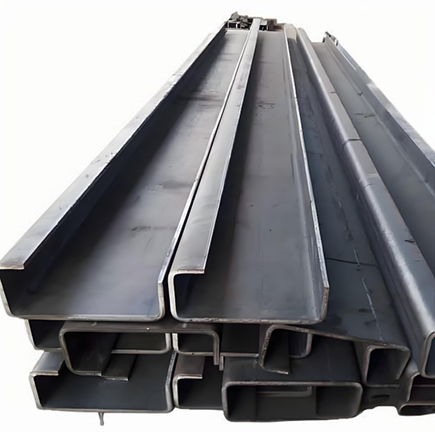

U 型槽在幕墙支撑结构中具有显著的力学优势,能够有效提升幕墙的稳定性和安全性。在选择折弯工艺时,应根据项目的具体需求、预算和设计要求进行综合考虑。冷弯工艺适合小型、精度要求高的项目,而热弯工艺则更适合大型、复杂造型的项目。通过合理选择折弯工艺,可以充分发挥 U 型槽在幕墙工程中的优势,实现建筑幕墙的功能性和美观性的统一 专业制作各种规格:U型槽、钢槽折弯件、钢板折弯 力的均匀传递:U 型槽的底部圆弧与两侧直立边的组合设计,使其在承受荷载时能够将力均匀分散,避免局部应力集中。 增强结构强度:通过与其他结构材料的组合使用,U 型槽可以显著提高幕墙的整体强度和抗变形能力。 适应复杂受力情况:U 型槽的设计使其能够适应不同方向的力的作用,为幕墙提供稳定的支撑。

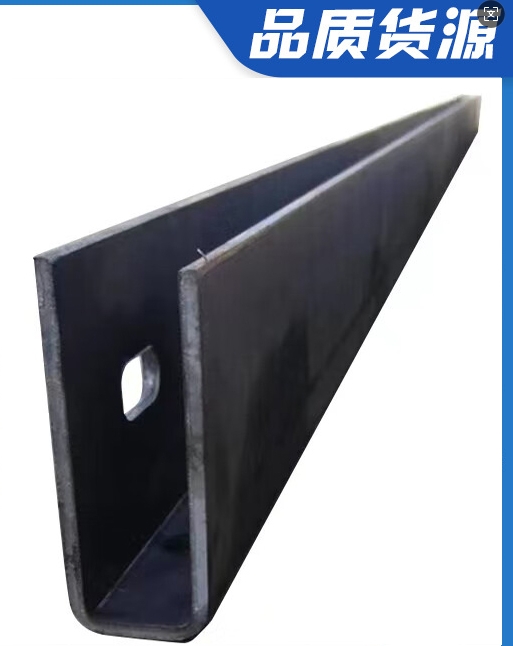

抗变形能力: 优势:两侧直立边形成 “类工字钢” 截面,提升抗弯刚度。 案例:上海某超高层建筑幕墙采用 U 型槽支撑后,风荷载作用下的变形量较设计值降低,通过现场监测验证。

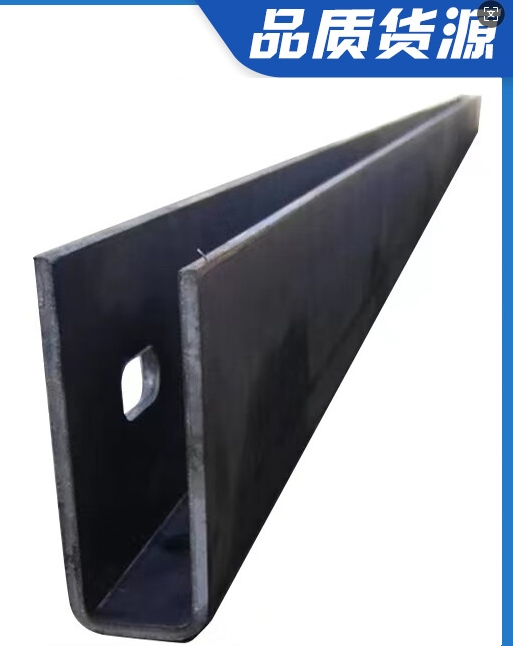

不同折弯工艺的适用性:建筑幕墙、钢板折弯、U 型槽技术 冷弯工艺: 适用场景:适用于精度要求较高、曲率变化不大的小型幕墙项目。 优势:成本较低,操作相对简单。 局限性:不适合大角度扭转或复杂曲面的加工。 热弯工艺: 适用场景:适用于大型幕墙项目或需要复杂曲面造型的设计。 优势:能够实现大尺寸、长弧面的成型,并且可以与其他工艺如钢化、夹胶等结合,提升幕墙的安全性和功能性。 局限性:成本较高,工艺控制要求严格。 专业制作各种规格:U型槽、钢槽折弯件、钢板折弯 联系人:席先生 联系电话:17363106669

抗变形能力: 优势:两侧直立边形成 “类工字钢” 截面,提升抗弯刚度。 案例:上海某超高层建筑幕墙采用 U 型槽支撑后,风荷载作用下的变形量较设计值降低,通过现场监测验证。

不同折弯工艺的适用性:建筑幕墙、钢板折弯、U 型槽技术 冷弯工艺: 适用场景:适用于精度要求较高、曲率变化不大的小型幕墙项目。 优势:成本较低,操作相对简单。 局限性:不适合大角度扭转或复杂曲面的加工。 热弯工艺: 适用场景:适用于大型幕墙项目或需要复杂曲面造型的设计。 优势:能够实现大尺寸、长弧面的成型,并且可以与其他工艺如钢化、夹胶等结合,提升幕墙的安全性和功能性。 局限性:成本较高,工艺控制要求严格。 专业制作各种规格:U型槽、钢槽折弯件、钢板折弯 联系人:席先生 联系电话:17363106669

一、U 型槽支撑结构的力学优势解析 U 型槽的核心设计(底部圆弧 + 两侧直立边)使其在幕墙受力体系中具备三重优势: 荷载分散能力: 原理:U 型槽通过底部圆弧将集中荷载转化为沿槽体分布的线性力,降低单点应力。 数据验证:同济大学建筑力学实验室测试显示,U 型槽支撑结构可使幕墙局部应力降低 42%,优于传统直槽支撑的 28% 降幅。 节点图示例:插入 U 型槽与幕墙面板连接的三维节点图,标注力的传递路径。 项目联系电话:17363106669

U 型槽在幕墙支撑结构中具有显著的力学优势,能够有效提升幕墙的稳定性和安全性。在选择折弯工艺时,应根据项目的具体需求、预算和设计要求进行综合考虑。冷弯工艺适合小型、精度要求高的项目,而热弯工艺则更适合大型、复杂造型的项目。通过合理选择折弯工艺,可以充分发挥 U 型槽在幕墙工程中的优势,实现建筑幕墙的功能性和美观性的统一 专业制作各种规格:U型槽、钢槽折弯件、钢板折弯 力的均匀传递:U 型槽的底部圆弧与两侧直立边的组合设计,使其在承受荷载时能够将力均匀分散,避免局部应力集中。 增强结构强度:通过与其他结构材料的组合使用,U 型槽可以显著提高幕墙的整体强度和抗变形能力。 适应复杂受力情况:U 型槽的设计使其能够适应不同方向的力的作用,为幕墙提供稳定的支撑。

抗变形能力: 优势:两侧直立边形成 “类工字钢” 截面,提升抗弯刚度。 案例:上海某超高层建筑幕墙采用 U 型槽支撑后,风荷载作用下的变形量较设计值降低,通过现场监测验证。

不同折弯工艺的适用性:建筑幕墙、钢板折弯、U 型槽技术 冷弯工艺: 适用场景:适用于精度要求较高、曲率变化不大的小型幕墙项目。 优势:成本较低,操作相对简单。 局限性:不适合大角度扭转或复杂曲面的加工。 热弯工艺: 适用场景:适用于大型幕墙项目或需要复杂曲面造型的设计。 优势:能够实现大尺寸、长弧面的成型,并且可以与其他工艺如钢化、夹胶等结合,提升幕墙的安全性和功能性。 局限性:成本较高,工艺控制要求严格。 专业制作各种规格:U型槽、钢槽折弯件、钢板折弯 联系人:席先生 联系电话:17363106669

不同折弯工艺的适用性:建筑幕墙、钢板折弯、U 型槽技术 冷弯工艺: 适用场景:适用于精度要求较高、曲率变化不大的小型幕墙项目。 优势:成本较低,操作相对简单。 局限性:不适合大角度扭转或复杂曲面的加工。 热弯工艺: 适用场景:适用于大型幕墙项目或需要复杂曲面造型的设计。 优势:能够实现大尺寸、长弧面的成型,并且可以与其他工艺如钢化、夹胶等结合,提升幕墙的安全性和功能性。 局限性:成本较高,工艺控制要求严格。 专业制作各种规格:U型槽、钢槽折弯件、钢板折弯 联系人:席先生 联系电话:17363106669

力不足的问题很突出,与生产角钢相比,U型槽的冷却速度较慢,从而造成剪切时U型槽温度较高,极易出现塌肩、毛刺、撕裂等缺陷,并且对剪刃寿命的影响较大。 2、剪刃设计原因 U型槽剪刃设计的基本依据是U型槽成品孔型形状,如图1所示(以100#U型槽为例)。这种设计在剪切过程中易出现以下问题:一是U型槽两肩部与其他部分相比,相对较厚,所需剪切力也较大,剪刃磨损较快,剪刃使用一段时间后。这一部分相对磨损量大,致使肩部间隙较大,易出现塌肩现象;二是U型槽两腿与腰部处相比,由于剪切角度的影响,当剪刃磨损后,在剪切两腿时,剪切量变小,腿部剪切由通常的剪断变成了撕断,U型槽腿端面极易出现毛刺;三是上、下剪刃腿部斜度与U型槽成品孔型基本一致,这样在剪切时腿部基本同时受力,剪切力较大,剪刃磨损较快,一方面腿端剪切压痕严重,另一方面剪刃老化后,极易出现U型槽剪切部分撕裂、毛刺较多的现象。后两点是影响U型槽剪切质量的主要原因。 改进措施 针对上述3个问题,分别采取了相应措施。 1、针对冷床冷却速度慢的问题,在冷床区增加了水雾风机来提高冷床区的冷却速度,又在剪机前一个倍尺处增加了一组水雾喷头,降低U型槽剪切部分的温度,从而避免了因钢温高而造成的剪切缺陷。 2、针对U型槽剪刃设计存在的问题,结合生产实际情况,将剪刃设计为图2所示的形状(以100#U型槽为例)。上剪刃宽度由100mm改为99mm,减少上剪刃在左右方向的间隙,改善U型槽两角部的剪切质量;下剪刃两角部圆弧尺寸由R8mm改为R7mm,提高两角部的剪切重叠量,改善U型槽肩部剪切质量;下剪刃上边宽度由79mm改为80mm,下边宽度由97mm改为94mm,使下剪刃腿端斜度小于U型槽成品孔型斜度,这样在腿部剪切时,腿部上、下方向上不会同时受力,从而减少剪切力,改善剪切质量。 3、通过对各规格U型槽实际剪切质量和剪切间隙进行数据回归分析,制定了每种规格的剪切间隙规范,具体为:63#U型槽为0.20~0.30mm、80#U型槽为0.20~0.35mm、100#槽